作者简介: 白彬艳(1984-),女,工程师,陕西咸阳人,主要从事测井资料解释分析及研究工作。Email:422870118qq@163.com

随着油气田开发,各种不同因素造成油套管出现变形、损坏和腐蚀等问题,严重影响油气田正常生产。华北工程测井分公司采用MID-K电磁探伤与多臂井径测井技术结合进行套损监测,不仅可以判断油套管变形特征,确定管壁的损伤腐蚀程度,而且可以检查井内管柱结构,评价套管损伤速度及寿命预测。目前该技术在大牛地、麻黄山、杭锦旗、新疆等区块广泛应用,累计成功测井70多井次,成功解决了大批生产井内存在的井漏、油套管腐蚀、损伤、结垢及管柱变形等工程难题,在油套管损伤部位综合治理和改造、提高油气井产能、增加油套管的使用寿命、降低修井成本等方面效果显著。

With the development of oil and gas fields, oil casing deformation, damage and corrosion problems caused by various factors have seriously affected the normal production of oil and gas. Electromagnetic inspection of MID-K and multi-arm caliper logging technology used by North China Engineering Logging Branch in casing damage monitoring can not only estimate oil casing deformation characteristics and confirm the degree of corrosion damage of pipe wall but also check the well limb structure, evaluate the speed of casing damage and predict the casing life. At present, the technology is widely used in many blocks such as Daniudi, Mahuangshan, Hangjinqi and Xinjiang and has been successfully used in more than 70 wells. Engineering problems in production wells like well leakage, column deformation and oil casing deformation, damage, corrosion and crust are effectively solved. Significant effects have been proved in comprehensive treatment of damage parts in such aspects as oil casing, remoulding and improving oil and gas well production capacity, enhancing the service life of oil casing and reducing the workover cost.

华北油气分公司经过多年开发, 目前存在含水率逐年上升、油气井产能不断下降、水平井出水情况严重、注采井网不完善、稳产基础变弱等问题, 严重影响油气田的正常生产。目前公司所属区块套损井日益增多并呈区域性发展趋势, 由于大量套损井的存在, 在很大程度上制约了油田综合经济效益的提高和生产的发展。一方面, 部分套损井带病生产, 不能满足油、气、水生产的特殊工艺和措施需求; 另一方面, 套损井不能及时修复, 会造成层间水串、泥岩层吸水变形, 进一步加剧套损程度, 继而形成恶性循环, 造成管外层间串槽和漏失, 引发注水能量分散、采收率降低、注采井网的不完善、油气层平面上动用不均匀及增产措施失效等, 严重影响油气田的稳产和开发方案的实施, 同时也给生产井正常生产和必要的检测造成困难[1]。因此, 加强套损监测, 对于正确评价套管损伤程度、加强井身结构普查、确定套管损伤原因、预防套损区域扩大等将有其重要意义[2]。

套管完井是最常见和最普遍的完井方式, 套管在井下承担着保护井眼、封固地层、放串和防塌等重要任务。在井内的套管不可避免地受到不同方式和不同程度的伤害甚是损坏, 一般包括机械损伤和电化学损伤两种。机械损伤主要有:地质因素引起的损伤, 油气开采(如注水、出砂等因素)引起的损伤, 管柱设计不合理因素引起的损伤, 井下作业因素引起的损伤等[3]。电化学腐蚀损伤主要有:高矿化度的地层水、硫酸氢根、硫酸还原菌、硫化氢和CO2、Cl-等电化学引起的腐蚀性损伤。电化学与机械共同作用产生的腐蚀主要包括应力腐蚀破裂、腐蚀疲劳、冲击腐蚀、磨损腐蚀和气穴腐蚀等。

目前常用的套管检测技术包括超常规的井径测井、超声波彩色成像测井、磁测井和电磁探伤测井。井径测井和超声波彩色成像测井只能检查套管内壁的变化, 不能检查套管的腐蚀和厚度变化情况, 并且超声成像技术测井速度较慢, 气泡对测井有影响。磁测井方法可检查套管内壁的腐蚀、裂缝、孔洞及射孔质量, 但不能给出套管外壁及厚度的变化, 且仪器外径大, 使用受到限制。而井径仪与电磁探伤组合技术可以综合反映套管变化状况, 不但能确定内层及外层管柱的腐蚀、破损、挫断等损伤情况, 而且能准确定量解释内层套管内壁变化状况, 同时记录井温曲线, 可帮助我们识别管柱破损和窜漏情况, 提高资料的解释精度, 使得解释结果更加精准可靠, 为油井作业、大修提供全面、准确的套管全貌[4, 5]。

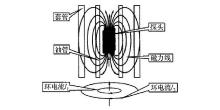

MID-K电磁探伤成像测井仪属于磁测井系列, 其物理基础是法拉弟电磁感应原理(图1), 给绕线螺线管通以直流电, 在螺线管周围产生一个恒定磁场, 这个稳恒磁场在油管和套管中产生感生电流。当断开直流电后, 在螺线管周围产生一个同原磁场方向相反的磁场, 该磁场在线圈中产生一个随时间衰减的感应电动势, 即[6]:

ε =S[SX(]dB[]dt[SX)] 。

式中, ε 为感应电动势; S为线圈面积(S=S1NK), S1为单一线圈面积、N为线圈匝数、K为磁常数; B为磁通量。

感应电动势ε 是套管或油管的形状、位置及其材料电磁特性的函数。在单层管柱结构下, 感应电动势ε 的函数表达式:

在双套柱结构下, 感应电动势ε 的函数表达式:

式(1)、(2) 中, T1、T2为油管、套管厚度; μ 1, μ 2为油管、套管磁导率; σ 1, σ 2为油管、套管电导率; D1、D2为油管、套管外径; tc为井温; EX为内、外管相对位置几何校正系数。

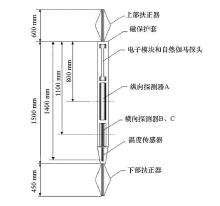

图2为MID-K电磁探伤测井仪器结构, 图中纵向探测器A的线圈截面直径、发射和接收线圈的线径、线圈的匝数等都大于横向探测器B和C的, 故纵向探测器A探测范围大。纵向探测器A主要用于:① 探测1、2、3层管的管柱结构; ② 计算第1、2层管的管柱厚度; ③ 探测纵向裂缝及套管断裂。横向探测器B和C发射线圈产生的磁场强度弱, 主要反映第1层金属管柱的损伤情况。主要用于:

① 探测横向损伤; ② 辅助探测及确定纵向裂缝及断裂; ③ 确定损伤是“ 对称” 还是“ 不对称” 的。

实际测井时, 在1个脉冲间隔时间段, MID-K仪器的纵向探测器A、横向探测器B和C的接收线圈同时完成对各个测量区域感应电动势随时间变化的衰减谱测量。纵向探测器A测量的是平行于管柱轴线方向的管壁感应电动势时间衰减谱, 横向探测器B和C测量的是垂直于管柱轴线方向的管壁感应电动势时间衰减谱。在测量时, 计算机地面系统分别按2.5 ms的等时间间隔, 分别对纵向探测器A、横向探测器B和C接收线圈产生的各个感应电动势时间衰减谱进行离散采样并将数据直接传输到地面系统并保存下来[7]。

对于生产井, 影响感应电动势ε 的主要因素有:① 套管因射孔、损伤、机械加工和撞击等原因造成套管磁导率μ 1和电导率σ 1等参数发生改变, ε 幅度值减小, 由其计算的厚度值随之减小; ② 套管存在裂缝、挫断和孔洞时, 导磁介质缺损, 发生在套管上的感生电流减小, ε 的幅度值减小, 由其计算出的厚度值随之减小。根据其幅度值, 可评价套管的破损程度, 指出破损处是否还有铁磁介质存在; ③ 套管在缩径或扩径的情况下, 套管壁相对探头在几何位置上发生了变化, ε 的幅度值相应地增加或减小, 在没有损伤的情况下, 套管厚度没有变化, 反之套管厚度值小。因此, 利用MID-K多层管柱磁厚成像测井仪测量油气水井感应电动势ε 的变化, 可及时有效地检查油气水井油管及套管的壁厚变化及损坏。

多臂井径测试仪(图3)共有多个机械探测臂, 每一个探测臂都连接一个位移传感器。各个探测臂均匀分布于井径仪一周的平面上。当用仪器对套管内径进行测量时, 每一个探测臂就会把其所感知到的套管内径变化通过一定的机械系统传递给位移传感器。将位移传感器的脉冲输出信号经过差动放大, 整流滤波处理后, 就可以得到与套管内径有关的电压, 将此电压通过A/D转换器转换为数字量并传输给地面数控系统, 再由地面数控系统将所得数据转换为套管的内径值, 并将套管内径还原成像, 可形成内径展开成像图、圆周剖面成像图和柱面立体成像图, 能输出多条井径曲线, 并计算出套管变形的最大内径、最小内径数值及套变深度等, 从而实现对套管变形、弯曲、断裂、孔眼、内壁腐蚀等情况的检查。其测量结果直观, 测井成功率较高, 是套管监测、指导井下大修、检查射孔质量、套损井综合分析的优秀井下诊断仪器[8]。

目前常用的套管检测技术主要包括超声成像、多臂井径测井及MID-K电磁探伤测井, 其优缺点对比如表2所示。

| 表2 常用套管检测技术对比 |

综合以上3种技术优缺点, 可以看出利用MID-K电磁探伤测井技术与常规的多臂井径测井技术组合测井, 可以弥补多臂井径测井的弊端, 两者综合评价解释不仅可以更加精细直观的探测套管内壁的损伤情况, 而且能够互相验证其分析结论, 提高资料的解释精度, 使解释结果更加精准可靠。

常见的套管损坏形式有套管挫断、穿漏、弯曲、腐蚀、变形和缩径。套管挫断是一种严重的套管变形, 变形量超过了套管的塑性范围, 套管在水平方向挫断开, 断开处伴随弯曲, 统计得出挫断形式占套管损坏的17%。套管穿漏是由于腐蚀造成套管大面积穿孔, 其原因主要是高矿化度水、细菌、硫酸菌等作用的结果。套管变形是指套管的变形没有超过套管的塑性范围, 主要有弯曲、缩径。地层本身是一个可以压缩的弹性体, 当地层深处的泥岩吸水膨胀时, 造成地层压力变化, 套管受到了地层的不均匀受力而引起变形[9]。

目前鄂尔多斯盆地油气井套管损坏的原因有以下几个主要方面[10]:

1) 地质因素:主要包括构造应力, 层间滑动蛹变, 地层塑性流动, 注水后引起地应力发生变化和断层活动等。

2) 建井质量:主要包括井眼质量, 套管层次与壁厚组合、管材选取和管体质量、固井质量、套管下入时的施工质量等, 主要表现在固井因素和管材因素等。

3) 生产制度:包括孔眼不完善、采液强度过高等因素, 对于出砂严重的油层, 当含砂液流经过孔眼进入井筒, 流体经过孔眼喷射到对侧的套管壁上, 使套管受到了伤害而发生破裂。

4) 特殊工艺:增产措施是改造油层提高采收率的重要手段, 同时不可避免地对套管造成损伤, 主要表现在防砂施工、酸化施工和重复射孔等。

5) 修井因素:主要表现在套铣、磨铣及其它作业施工等。

锦35井位于内蒙古自治区鄂尔多斯市东胜区泊江海镇海畔村王家村社, 是一口区域探井, 该井二开完井。射孔前对该井盒3段地层试压, 出现了试压不合格, 怀疑套管在2 063.00~2 064.00 m处有破损, 针对该情况, 对该井进行电磁探伤及40臂井径测井施工作业, 确认套管破损的位置以及损伤程度。解释成果如表3所示。

| 表3 锦35井电磁探伤及40臂井径异常井段解释成果 |

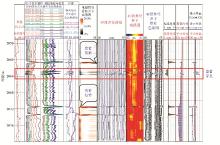

图4为2 055.00~2 080.00 m井段电磁探伤与40臂井径解释成果(图中纵、横向感应电动势曲线是金属管柱磁导率、电导率等的函数曲线, 记录的为该函数的信号幅度, 无单位)。如图4和表3所示, 在2 062.75~2 063.10 m和2 063.25~2 063.55 m处, 纵向及横向探头感生电动势曲线呈针刺状负异常显示, 壁厚差分别为1.82 mm和2.47 mm, 多臂井径测试结果显示以上两处最大腐蚀量分别为12.05 mm和14.35 mm, 最大腐蚀率分别为1.56和1.86, 表明这两处套管损伤严重, 已经出现孔洞迹象; 结合图5和图6正(异)常衰减谱线及井径3D成像图可以看出, 谱线衰减明显, 套管臂出现针刺状、坑洼状损伤迹象, 综合分析认为, 以上两处套管严重腐蚀, 已经穿孔。最终甲方根据测试结论调整射孔方案, 成功完成了对该井盒3段的射孔任务, 确保了该井投产施工作业正常进行。

| 图5 锦35井2 062.75~2 063.10 m井段正异常谱线衰减(左)及40臂井径3D成像(右) 注:图中正常衰减谱线是指井下管柱正常, 无磁性物质损失, 异常衰减谱线是指管柱出现腐蚀或损伤等异常现象, 有磁性物质损伤, 磁导率减弱, 感应电动势值降低, 测井记录的感应电动势曲线信号幅度衰减 |

宁深1井位于宁夏回族自治区盐池县惠安堡镇, 是一口重点探井, 测完二开综合下完套管、固完井扫水泥塞扫至3 801.84 m发现异常, 甲方怀疑 3 801.57 m下部套管可能存在严重损伤变形情况, 为了确认套管断口的位置以及损伤程度对该井进行了套管探伤及56臂井径测井施工作业, 其解释成果如表4所示。

| 表4 宁深1井电磁探伤及56臂井径异常段解释成果 |

图7为3 790.00~3 810.00 m井段电磁探伤及56臂井径解释成果(图中纵横向感应电动势曲线是金属管柱磁导率、电导率等的函数曲线, 记录的为该函数的信号幅度)。如图7和表4所示, 在3 801.80~3 804.00 m井段纵向及横向探头感生电动势曲线异常衰减, 特别是近区的感生电动势曲线衰减剧烈, 谱图呈现钢材缺失的黑色, 计算的臂厚最大减少量为8.03 mm; 多臂井径测试结果显示井径曲线严重抖动, 井径值高低起伏变化剧烈, 最大腐蚀量为 22.56 mm, 最大腐蚀率为2.25, 井径成像图及管柱包络图均显示套管出现明显挫断变形迹象, 且在 3 802.50~3 803.60 m处谱线衰减最为严重, 井径3D成像图显示套管呈片状、坑洼状腐蚀(图8和图9)。综合分析认为, 在3 801.8~3 804.00 m 井段套管损伤变形严重, 在3 802.50~3 803.60 m处套管已经出现整体挫断变形。最终根据该井解释结论对异常段采用了套管修补等措施改造, 确保了该井后续正产投产。

DK2井位于内蒙古自治区乌审旗呼吉尔特乡呼吉尔特大队, 是一口开发井, 完钻井深2 926.00 m, 是一口重点套损监测井。测井前该井曾进行过水泥堵漏等措施, 为了追踪该井的套管腐蚀程度, 曾连续3年对该井进行MID-K电磁探伤测井施工作业, 测量结果见表5和图10。

| 表5 DK2井电磁探伤套管异常段解释成果 |

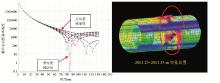

图10为DK2井1 690.00~1 710.00 m井段连续3年测量的MID-K电磁探伤成果, 在1 701.70~1 702.25 m处, 2007年测量结果显示纵向探头及横向探头感生电动势曲线异常衰减幅度较低, 壁厚减小1.36 mm, 成像图显示淡灰色, 表明套管轻微腐蚀; 2011年测量结果显示纵向探头及横向探头感生电动势曲线均出现衰减, 壁厚减小4.41 mm, 成像图显示深灰色, 表明套管腐蚀严重, 与2007年相比该处套管腐蚀程度增加, 并伴有穿孔迹象; 2013年测量结果显示纵向探头及横向探头感生电动势曲线出现明显针刺状异常衰减, 壁厚减小6.41 mm, 成像图显示深黑色, 表明套管腐蚀程度比2011年明显增强, 套管已经出现孔洞。通过对比可以看出该井在1 701.70~1 702.25 m处套管腐蚀程度逐年增加, 通过监测有助于尽早发现问题, 避免套管因穿孔等原因造成井内漏失等问题。

1)在油气田开发中后期, 套损井逐年增多, 严重影响油气田产能建设, 因此, 加强套损监测, 对于正确评价套管损伤程度, 加强井身结构普查, 确定套管损伤原因, 预防套损区域扩大等将有其重要意义。

2)运用MID-K电磁探伤及多臂井径测井技术进行套损监测, 不仅可以判断油、套损伤变形特征, 而且可以检查井内管柱结构, 为设计修井方案和油套管损伤部位的治理和改造提供可靠依据, 节省了检查套损起下油管的时间和费用。

3)建议对老井加强套损监测力度, 特别是遇到一些井内漏失严重、井下作业失败、修井仪器遇卡等工程问题时, 优先考虑采用套损监测技术来检查井下管柱受损变形等情况, 为下步采取措施提供可靠依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|